压缩封口包装机的封口效果会受到多种因素的影响,以下是一些主要因素:

- 包装材料

- 材质:不同材质的包装材料热封性能不同。例如,聚乙烯(PE)、聚丙烯(PP)等材质的薄膜热封性较好,而聚对苯二甲酸乙二酯(PET)薄膜热封难度相对较大,需要更高的温度和压力。如果材料的热稳定性差,还可能在封口过程中出现变形、脆化等问题,影响封口效果。

- 厚度:包装材料的厚度不均匀,会导致封口时热量传递和压力分布不均匀。厚的部位可能需要更高的温度和压力才能封好,薄的部位则容易因过热而损坏。而且,较厚的材料通常需要更长的封口时间和更大的压力,才能实现良好的密封。

- 表面状况:材料表面的清洁度、平整度以及是否有涂层等,都会影响封口效果。表面有油污、灰尘或杂质时,会阻碍封口部位的紧密贴合和热量传递,导致封口不牢。表面不平整或有褶皱,会使压力分布不均,出现封口薄弱点。某些涂层可能会影响材料的热封性能,需要调整封口参数才能达到理想效果。

- 封口温度

- 温度设定:封口温度是影响封口效果的关键因素之一。温度过低,包装材料无法充分熔化,封口处会出现密封不牢、易撕开的情况。温度过高,材料会被烧焦、变形,不仅影响封口的外观,还会降低封口的强度和韧性,使封口处容易破裂。

- 温度均匀性:封口机的加热装置如果温度分布不均匀,会导致封口处有的地方封得好,有的地方封不牢。例如,加热条两端温度不一致,就会使封口两端的质量出现差异。

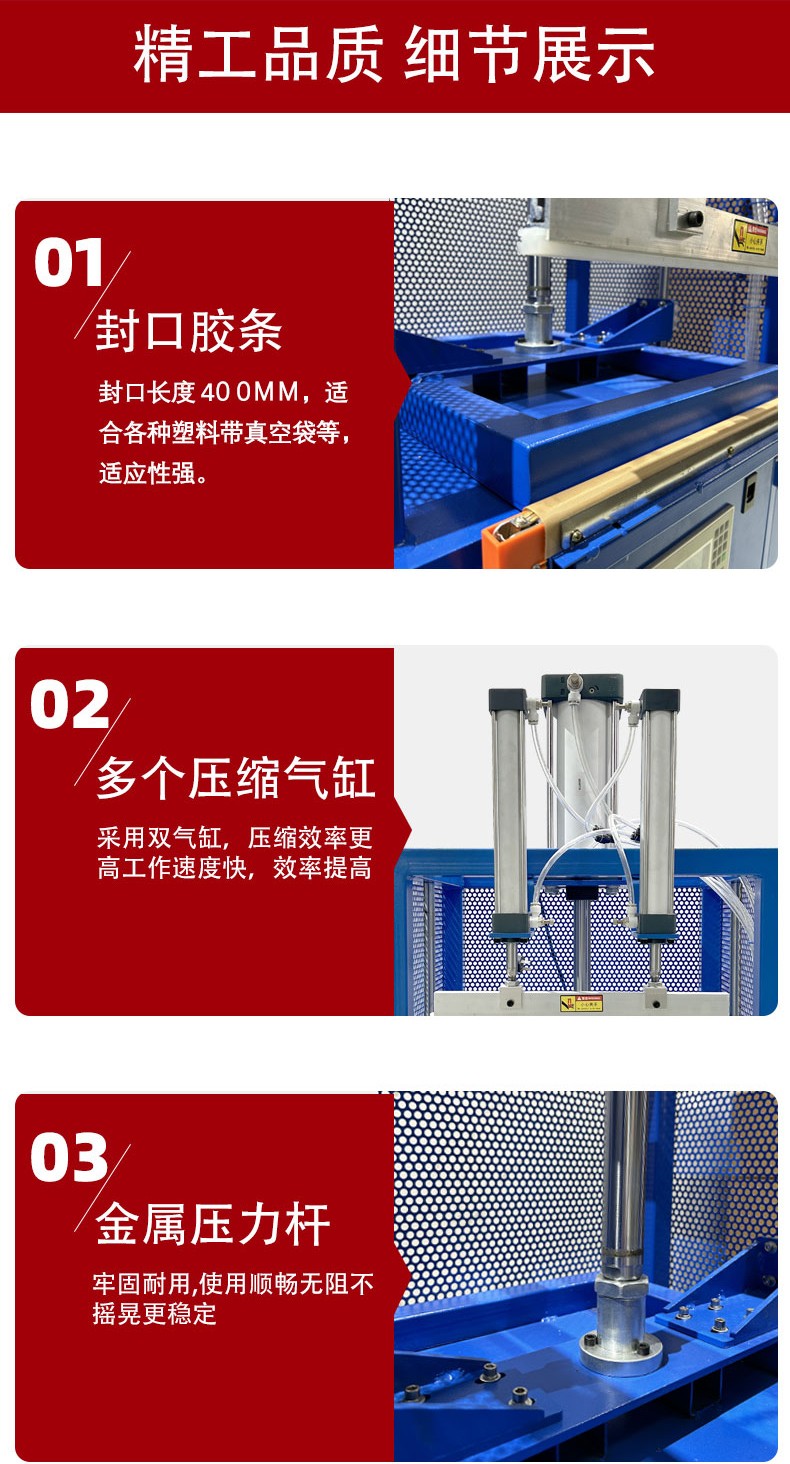

- 封口压力

- 压力大小:合适的压力能使包装材料在加热时充分接触并融合,形成牢固的封口。压力不足,封口处无法完全密封,会出现漏缝。压力过大,可能会使包装材料过度挤压、变形,甚至损坏,尤其是对于一些质地较软或较薄的材料,容易导致封口处破裂或材料内部结构受损。

- 压力均匀性:与温度均匀性类似,封口压力不均匀也会导致封口质量参差不齐。如封口机的压头存在变形或磨损,会使封口处不同部位受到的压力不同,影响封口的整体效果。

- 封口时间

- 时间长短:封口时间决定了包装材料在加热和压力作用下的融合时间。时间过短,材料未能充分融合,封口强度不足。时间过长,材料可能会过热、老化,降低封口的质量和性能,同时也会影响生产效率。

- 稳定性:封口时间的稳定性对封口效果的一致性至关重要。如果封口时间忽长忽短,即使其他参数设置正确,也会导致封口质量不稳定,有的产品封口良好,有的则出现问题。

- 设备维护

- 部件磨损:封口机的加热元件、压头、传动部件等在长期使用后会出现磨损。例如,加热元件老化会导致加热效率降低、温度不均匀;压头磨损会使压力分布不均;传动部件磨损可能会影响封口的速度和稳定性,这些都会对封口效果产生不利影响。

- 清洁程度:设备内部如果积聚了灰尘、碎屑、油污等杂质,可能会进入封口部位,影响封口的密封性。同时,杂质也可能影响加热元件的散热和温度控制,导致封口温度异常